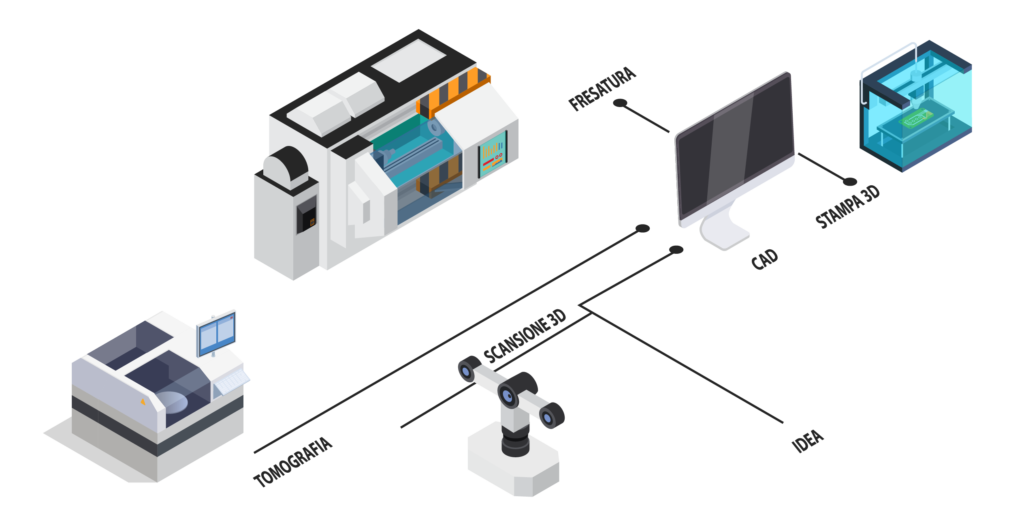

Progettazione e Reverse Engineering

Il reverse engineering permette di analizzare e studiare un oggetto fisico per comprenderne la struttura e il funzionamento, creando un modello digitale dettagliato.

Uno dei principali strumenti utilizzati nel reverse engineering è la scansione 3D, che produce un modello digitale sotto forma di mesh poligonale, comunemente salvato in formato STL. Questa mesh rappresenta la superficie esterna dell'oggetto attraverso un insieme di triangoli, permettendo una visualizzazione e manipolazione dettagliata del modello

Cos'è il Reverse Engineering

Il reverse engineering consiste nella de-costruzione di un oggetto per ottenere informazioni necessarie a ricrearlo digitalmente. Viene utilizzato per esempio per riproduzione di pezzi di ricambio non più disponibili, Analisi di prodotti e miglioramento del design esistente, per Controllo Qualità e quindi Verifica delle tolleranze e identificazione di difetti o più semplicemente per Documentazione e Archivio creando modelli digitali di manufatti esistenti.

Stampa 3D vs. Fresatura CNC

I software di slicing prendono il file STL e lo suddividono in strati orizzontali, generando il percorso che la stampante 3D seguirà per costruire l'oggetto. La precisione della mesh STL influisce direttamente sulla qualità del pezzo stampato.

I software di controllo CNC utilizzano i modelli CAD solidi per generare i percorsi utensile (toolpaths) necessari per la lavorazione. Questi percorsi sono calcolati in base alle geometrie solide e alle specifiche tecniche del modello.

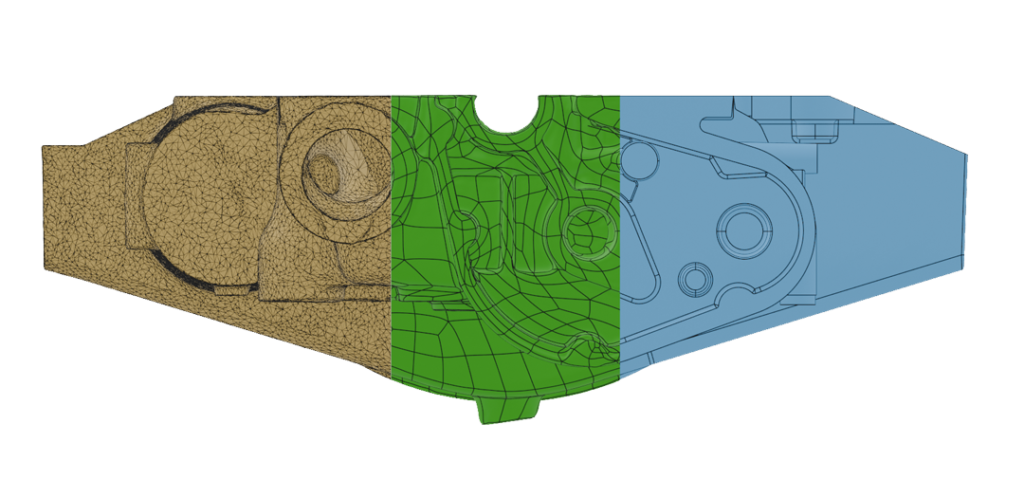

Differenza tra Mesh e Modello Solido

Una mesh poligonale è una rappresentazione tridimensionale di un oggetto composta da poligoni, solitamente triangoli, che ne definiscono la superficie, mentre un modello CAD (Computer-Aided Design) solido è una rappresentazione digitale completa di un oggetto, definita da volumi solidi con proprietà geometriche, fisiche e ingegneristiche precise.

Le mesh STL sono ideali per la stampa 3D, mentre i modelli CAD solidi sono essenziali per la fresatura CNC per garantire precisione e modificabilità. Entrambi i processi offrono vantaggi unici nel reverse engineering.

Conversione da Mesh a Modello solido, superfici semi-automatiche e parametricità

Nel mercato esistono vari software per la conversione dei file da mesh a solido, tra i più avanzati troviamo Geomagic Design X e Catia. Entrambi questi software permettono la conversione automatica di mesh in modelli solidi, ma naturalmente questo processo se pur semi automatico supervisionato dall’operatore, va ad approssimare la geometria del pezzo e non crea una geometria parametrica del pezzo, inoltre all’aumentare della complessità del pezzo aumenteranno esponenzialmente anche gli errori sul solito finale.

Per creare un modello solido accurato e parametrico l’unica soluzione risulta quindi ricostruire manualmente il pezzo, questo processo chiaramente richiede più tempo ma conterrà informazioni dettagliate sulle dimensioni e le tolleranze, permettendo una lavorazione precisa del materiale. Questo processo è fondamentale per garantire che tutte le superfici e le caratteristiche siano corrette.

Esempio:

Se prendiamo in esame un modello particolarmente complesso come un blocco motore, è subito chiaro che la Mesh STL non avrà alcun ruolo nella produzione del pezzo, per questo si procederà alla conversione in solido. In un tempo relativamente breve si potranno quindi ottenere le superfici automatiche che tuttavia come si vede nell’esempio, forniranno si una geometria solida, ma ne risulterà un file molto pesante e con una quasi totale assenza delle informazioni chiave del pezzo, come piani, circonferenze, raccordi, ecc. In questo caso è pertanto necessario un intervento manuale per modellare accuratamente il pezzo

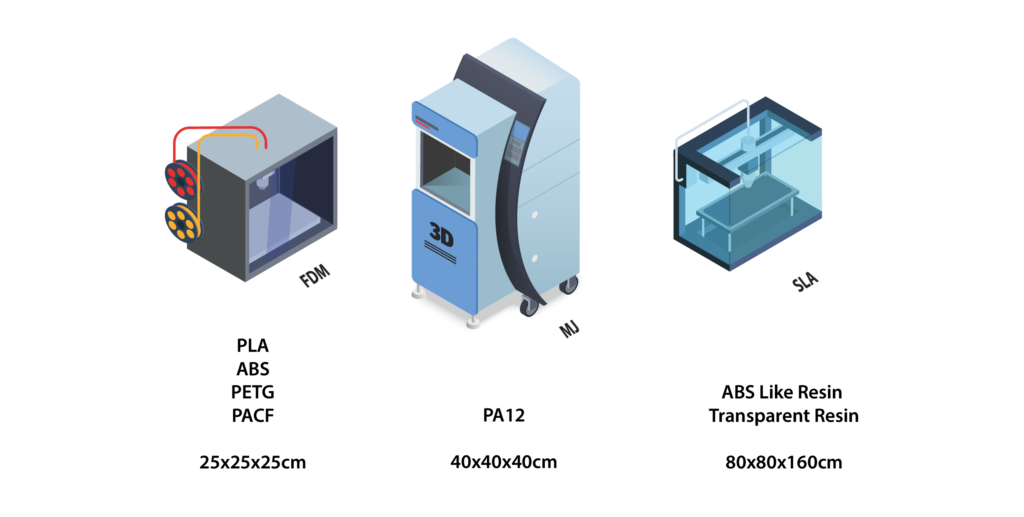

Tipologie di Stampa 3D

-

Fused Deposition Modeling (FDM):

- Principio di Funzionamento: L'FDM utilizza un filamento di plastica che viene riscaldato e estruso attraverso un ugello per costruire l'oggetto strato dopo strato.

- Materiali: Principalmente plastica come ABS, PLA e PETG.

- Vantaggi: Economica, facile da usare e ampiamente accessibile.

- Svantaggi: Precisione e finitura superficiale inferiore rispetto ad altre tecnologie.

-

Multi Jet Fusion (MJF):

- Principio di Funzionamento: La MJF utilizza un agente di fusione applicato su strati di polvere di materiale plastico, che viene poi solidificato con energia termica.

- Materiali: Polimeri termoplastici, principalmente nylon (PA12, PA11).

- Vantaggi: Elevata velocità di stampa, ottima resistenza meccanica e buona finitura superficiale, capacità di produrre parti funzionali e dettagliate.

- Svantaggi: Costo delle macchine e dei materiali più elevato rispetto all'FDM.

-

Stereolithography (SLA):

- Principio di Funzionamento: La SLA utilizza un laser per solidificare una resina liquida fotopolimerizzabile, costruendo l'oggetto strato per strato.

- Materiali: Resine fotopolimerizzabili.

- Vantaggi: Alta precisione e dettagli fini, eccellente finitura superficiale.

- Svantaggi: Costo elevato dei materiali e necessità di post-elaborazione (lavaggio e post-curing).